Повышение энергоэффективности нефтеперерабатывающих заводов.

В ходе переработки нефти на различных этапах получается легкая фракция в виде углеводородного газа, в котором могут присутствовать этан, пропан, бутан, метан, водород и др. Доля таких летучих фракций в исходном сырье может достигать 20 %. Состав этого газа зависит от применяемой технологии и может меняться во времени. Несмотря на его специфические особенности, этот газ можно использовать в качестве топлива для энергетических установок.

Создание подобных установок собственной генерации электроэнергии позволит повысить надёжность электроснабжения предприятия, снизить расходы на электроэнергию, покупаемую у сетевой компании. В случае создания когенерационных комплексов с выработкой пара и/или холода на технологические нужды возможно заметное повышение эффективности основного технологического процесса и, как следствие, снижение себестоимости продукции.

Далее рассматриваются несколько технических решений создания подобных установок, в том числе с применением, получающей всё большее распространение, ОЦР-технологии (Органический Цикл Ренкина).

В ходе переработки нефти на различных этапах получается легкая фракция в виде углеводородного газа, в котором могут присутствовать этан, пропан, бутан, метан, водород и др. Доля таких летучих фракций в исходном сырье может достигать 20 %. Состав этого газа зависит от применяемой технологии и может меняться во времени. Несмотря на его специфические особенности, этот газ можно использовать в качестве топлива для энергетических установок.

Создание подобных установок собственной генерации электроэнергии позволит повысить надёжность электроснабжения предприятия, снизить расходы на электроэнергию, покупаемую у сетевой компании. В случае создания когенерационных комплексов с выработкой пара и/или холода на технологические нужды возможно заметное повышение эффективности основного технологического процесса и, как следствие, снижение себестоимости продукции.

Далее рассматриваются несколько технических решений создания подобных установок, в том числе с применением, получающей всё большее распространение, ОЦР-технологии (Органический Цикл Ренкина).

1. Применение ОЦР-установок с прямым сжиганием топлива.

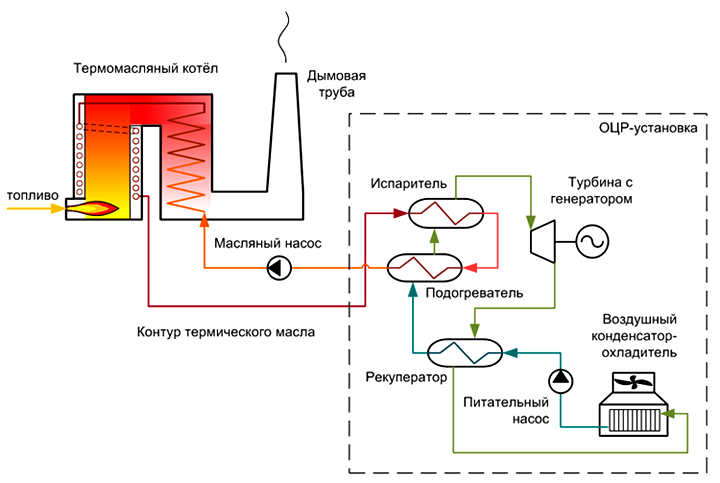

Один из вариантов применения технологического газа – это его непосредственное сжигание в термомасляном котле, чтобы в дальнейшем выработать электроэнергию в ОЦР-установке. Использование такого топливного газа в традиционной, паротурбинной технологии, в паровых котлах, вызывает определённые сложности из-за его нестабильного состава. Термомасляный котёл работает стабильно, в нём нет процесса парообразования, по простоте конструкции он похож на водогрейный котёл, только термостойкое масло, циркулирующее в нём, нагревается не до 90 °С, а до 300…320 °С. Кроме того, нагрев и охлаждение термического масла процесс достаточно инерционный. Это позволит обеспечить постоянство вырабатываемой энергии при частом изменении состава топливного газа (а значит и его калорийности). Нагретое термомасло передаёт тепло низкокипящему рабочему телу, которое работает по органическому циклу Ренкина и по аналогии с паротурбинным циклом вращает турбину, на валу которой генератор вырабатывает электроэнергию.

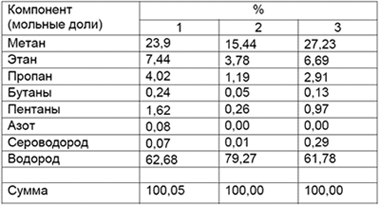

Для примера рассмотрим газ следующего состава:

Пробы брались в разное время с интервалами в несколько дней.

Средняя калорийность топлива принимается равной 5848 ккал/м3

Для расчёта принимается расход топливного газа – 500 т/день.

Для заданных параметров, сжигая такой газ в термомасляных котлах, можно получить 33 МВт тепловой мощности, из которой в ОЦР-установке можно получить 8 МВт полезной электрической мощности.

Пробы брались в разное время с интервалами в несколько дней.

Средняя калорийность топлива принимается равной 5848 ккал/м3

Для расчёта принимается расход топливного газа – 500 т/день.

Для заданных параметров, сжигая такой газ в термомасляных котлах, можно получить 33 МВт тепловой мощности, из которой в ОЦР-установке можно получить 8 МВт полезной электрической мощности.

Схема электростанции представлена на рисунке ниже. Для отвода тепла из цикла предлагается использовать воздушный конденсатор-охладитель. Это позволит полностью отказаться от применения воды, которой понадобилось бы значительное количество для паротурбинной технологии.

|

На рисунке ниже показан пример подобного термомасляного котла.

В основном всё оборудование размещается на открытом воздухе, только турбина с насосами размещается в легковозводимом здании для удобства обслуживания.

Электро-оборудование и автоматика размещаются в двух стандартных сорокафутовых контейнерах.

Значительную площадь занимает воздушный конденсатор-охладитель – требуется отвести около 25 МВт тепла.

Для случая, если требуется тепло на технологию в виде пара или горячей воды, то конденсатор будет небольших габаритов.

При этом будет более высоким коэффициент использования топлива, а срок окупаемости проекта небольшим.

ОЦР-технология позволяет получить после турбины горячую воду (от 105 °С), или даже пар не очень высоких параметров. При этом электрическая мощность немного снизится.

Вырабатываемый пар или горячую воду можно подать в абсорбционную холодильную машину (АБХМ) и на выходе из неё получить холод в виде холодной воды с температурой 5…7 °С (имеются АБХМ, дающие холод -5 °С).

Улучшение охлаждения в технологическом процессе нефтепереработки позволит повысить его эффективность.

Подобный проект был реализован компанией Turboden на УППН-0501 «Оса» ЦДНГ № 5 ООО «ЛУКОЙЛ-ПЕРМЬ» (недалеко от гор. Оса Пермского края).

Установка сжигает попутный нефтяной газ и вырабатывает 1,8 МВт электричества и 10 МВт тепла в виде горячей воды.

На рисунке ниже показан пример подобного термомасляного котла.

В основном всё оборудование размещается на открытом воздухе, только турбина с насосами размещается в легковозводимом здании для удобства обслуживания.

Электро-оборудование и автоматика размещаются в двух стандартных сорокафутовых контейнерах.

Значительную площадь занимает воздушный конденсатор-охладитель – требуется отвести около 25 МВт тепла.

Для случая, если требуется тепло на технологию в виде пара или горячей воды, то конденсатор будет небольших габаритов.

При этом будет более высоким коэффициент использования топлива, а срок окупаемости проекта небольшим.

ОЦР-технология позволяет получить после турбины горячую воду (от 105 °С), или даже пар не очень высоких параметров. При этом электрическая мощность немного снизится.

Вырабатываемый пар или горячую воду можно подать в абсорбционную холодильную машину (АБХМ) и на выходе из неё получить холод в виде холодной воды с температурой 5…7 °С (имеются АБХМ, дающие холод -5 °С).

Улучшение охлаждения в технологическом процессе нефтепереработки позволит повысить его эффективность.

Подобный проект был реализован компанией Turboden на УППН-0501 «Оса» ЦДНГ № 5 ООО «ЛУКОЙЛ-ПЕРМЬ» (недалеко от гор. Оса Пермского края).

Установка сжигает попутный нефтяной газ и вырабатывает 1,8 МВт электричества и 10 МВт тепла в виде горячей воды.

2. Применение газотурбинных установок

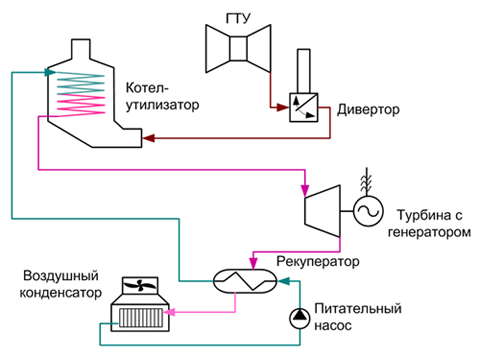

Другой вариант создания собственной электростанции – применение газотурбинных установок.

Компания «Авиадвигатель» имеет богатый опыт реализации проектов с использованием попутного нефтяного газа в своих газотурбинных установках

(см. http://www.avid.ru, топливо - попутный нефтяной газ). Это могут быть установки «Урал-4000» или «Урал-6000»

соответственно мощностью 4 и 6 МВт.

На фото ниже - Электростанция Собственных Нужд Ильичёвского МНГ ООО «ЛУКОЙЛ-Западная Сибирь», работающая на газе, близком по составу к вышеупомянутому.

Другой вариант создания собственной электростанции – применение газотурбинных установок.

Компания «Авиадвигатель» имеет богатый опыт реализации проектов с использованием попутного нефтяного газа в своих газотурбинных установках

(см. http://www.avid.ru, топливо - попутный нефтяной газ). Это могут быть установки «Урал-4000» или «Урал-6000»

соответственно мощностью 4 и 6 МВт.

На фото ниже - Электростанция Собственных Нужд Ильичёвского МНГ ООО «ЛУКОЙЛ-Западная Сибирь», работающая на газе, близком по составу к вышеупомянутому.

На данном объекте агрегаты «Урал-4000» работают в простом цикле, без утилизации. Чтобы повысить КПД электростанции и не выбрасывать тепло в атмосферу можно добавить утилизационный комплекс на базе ОЦР-технологии. Если такой комплекс установить за установкой «Урал-4000», мощность которой равна 4,13 МВт с КПД=23,3 %, то мощность ОЦР-установки составит 1,4 МВт. Общая мощность электростанции получится 5,53 МВт и КПД=30,7 % Компания Turboden предлагает одноконтурную ОЦР-установку (нет термомасляного контура) на негорючем рабочем веществе. Установка «Урал-4000» поставляется в контейнере максимальной заводской готовности, также о ОЦР-установка. Соответственно нет зданий что сокращает сроки и упрощает строительство. Схема электростанции на базе ГТЭС «Урал-4000/6000» с утилизацией показана на рисунке ниже.

|

В случае, если требуется пар или горячая вода, то на выхлопе ГТУ можно установить паровой или водогрейный утилизационный котёл. При утилизации тепла в водогрейном котле и снижении температуры выхлопных газов до 110 °С можно получить до 8,4 Гкал/ч тепла в виде горячей воды 90 °С. Для данного варианта нужно принимать в расчёт, что колебания состава газа могут повлиять на стабильность в выработке мощности. Возможность работы ГТУ на конкретном составе газа необходимо согласовывать с производителем - «ОДК-Авиадвигатель».

3. Использование тепла уходящих газов технологического оборудования

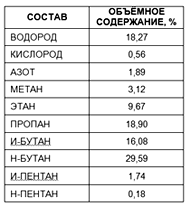

В некоторых случаях для нагрева сырья в технологических установках углеводо-родный газ сжигается в горелочных устройствах эти установок. Выбрасываемые отработанные горячие газы могут иметь достаточно высокую температуру. Например, выхлопные газы после печей установки каталитического риформинга имеют температуру 360…380 °С. Если в выхлопном тракте установить утилизационный котёл ОЦР-установки, то можно получить свою недорогую электроэнергию, без расхода топлива. Рассмотрим следующий конкретный пример. В печи каталитического риформинга сжигается топливный газ следующего состава:

|

Расход указанного топливного газа составляет 90 тонн/сутки. Температура дымовых газов – 380 °С. Для указанного состава и расхода топлива расчётное значение расхода дымовых газов составит Gдг = 24,8 кг/с. Количество тепла, которое можно получить в утилизационном котле при охлаждении газов до 150°С составит Q= Gдг∙Cp∙(tвх-tвых)=24,8∙1,08∙(380-150)=6160 кВт. При этом полезная электрическая мощность ОЦР-установки составит 1,25 МВт

Специалисты нашей компании «Малая и Альтернативная энергетика» в случае

заинтересованности готовы предложить оптимальное решение для создания

комплексов собственной генерации на вашем предприятии.