Применение аппаратно-программных комплексов для регулирования параметров горения на газовых котельных

Cегодня в России в системах централизованного теплоснабжения,

которые вырабатывают 75% всего тепла, на долю котельных приходится около 50 %.

Остальное тепло вырабатывается ТЭС, АЭС и др. Ни для кого не секрет, что парк котельных сильно изношен.

По оценкам средний износ оборудования превышает 50%.

Зачастую, даже если оборудование находится в более-менее приличном состоянии, его КПД существенно ниже возможного. А это в итоге означает перерасход топливного газа и выброшенные на ветер деньги. Среди причин, которые влияют на расход топлива в котельных, важную роль играет плохая работа или вообще отсутствие автоматики как таковой.

Как известно, для обеспечения качественного горения газа необходимо в достаточном количестве подвести воздух в зону горения и добиться хорошего перемешивания газа с воздухом. Оптимальным считается соотношение 1:10. То есть на одну часть газа должно приходиться десять частей воздуха. Полное горение достигается в том случае, если в продуктах сгорания выходящих в атмосферу отсутствуют горючие вещества. При этом углерод и водород соединяются вместе и образуют углекислый газ и пары воды. Кроме этих газов в атмосферу выходит азот и оставшийся кислород. Если сгорание газа происходит не полностью, то в атмосферу выбрасываются горючие вещества – угарный газ, водород, сажа. Образующаяся сажа оседает на стенках котлов, ухудшая тем самым передачу тепла теплоносителю, и снижает эффективность работы котельной. Неполное сгорание газа происходит вследствие недостаточного количества воздуха. Для оптимального горения газа требуется небольшой избыток воздуха, обозначаемый коэффициентом альфа, который показывает, во сколько раз воздуха расходуется больше, чем необходимо теоретически. Коэффициент альфа зависит от типа конкретной горелки и обычно прописывается в её паспорте. С увеличением количества избыточного воздуха выше рекомендуемого, растут потери тепла. При значительном увеличение количества воздуха может произойти отрыв пламени, создав аварийную ситуацию. При избытке воздуха 50% остаточное содержание кислорода составляет 7%, при этом КПД котла составит 92%. При избытке воздуха 15% остаточное содержание кислорода составляет 3%, а КПД может достигнуть 94%. Таким образом, контролируемым параметром, по которому делается вывод об оптимальных условиях горения, может быть количество кислорода в дымовых газах.

Во многих, не модернизированных котельных, тепловая мощность регулируется расходом топливного газа.

При этом расход воздуха зачастую никак не регулируется – двигатели вентиляторов и дымососов без каких-либо регулирующих

устройств напрямую подключены в сеть и работают на номинальных оборотах. При максимальных нагрузках расход воздуха ближе к оптимальному,

но на переменных, пониженных режимах избыток воздуха получается больше, чем требуется, со всеми вытекающими от сюда последствиями потерь в КПД.

Таким образом, если установить датчик кислорода в дымовых газах, а также несколько датчиков давления,

то можно контролировать процесс горения газа. А чтобы обеспечить необходимое количество воздуха, требуется на двигатели

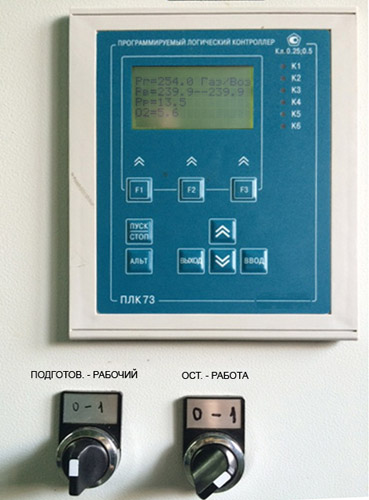

дымососа и вентилятора установить частотное управление (ЧРП). Программируемый логический контроллер (ПЛК)

будет собирать необходимые данные с датчиков и управлять мощностью вентилятора и дымососа, обеспечивая оптимальные характеристики горения.

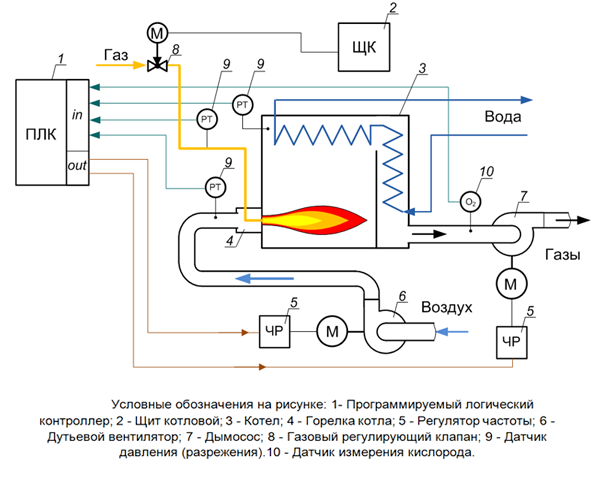

Предлагаемая схема аппаратно-программного комплекса регулирования параметров горения представлена на рисунке.

Во многих, не модернизированных котельных, тепловая мощность регулируется расходом топливного газа.

При этом расход воздуха зачастую никак не регулируется – двигатели вентиляторов и дымососов без каких-либо регулирующих

устройств напрямую подключены в сеть и работают на номинальных оборотах. При максимальных нагрузках расход воздуха ближе к оптимальному,

но на переменных, пониженных режимах избыток воздуха получается больше, чем требуется, со всеми вытекающими от сюда последствиями потерь в КПД.

Таким образом, если установить датчик кислорода в дымовых газах, а также несколько датчиков давления,

то можно контролировать процесс горения газа. А чтобы обеспечить необходимое количество воздуха, требуется на двигатели

дымососа и вентилятора установить частотное управление (ЧРП). Программируемый логический контроллер (ПЛК)

будет собирать необходимые данные с датчиков и управлять мощностью вентилятора и дымососа, обеспечивая оптимальные характеристики горения.

Предлагаемая схема аппаратно-программного комплекса регулирования параметров горения представлена на рисунке.

ПЛК анализирует сигналы с нескольких датчиков – кислорода в дымовых газах, давления в котле, давления воздуха перед горелкой, давления топливного газа и задаёт оптимальную мощность работы вентилятора и дымососа. Кроме топливного газа существенно экономится электроэнергия за счёт снижения мощности электродвигателей.

Такие комплексы созданы на базе российского оборудования и уже успешно внедрены в нескольких котельных.

Установка АПК «АльфаНорм-Топогаз-02» на котлах типа ДКВР, ДЕ, КВГ, ТВГ, КВГМ, ПТВМ позволяет достичь значительной экономии топлива и электроэнергии, сократить затраты на выработку тепла, снизить нагрузку на оперативный персонал.

Как показал опыт внедрения, затраты на установку аппаратно-программного комплекса «АльфаНорм-Топогаз-02» окупаются в течение одного-трех месяцев. Экономия природного газа составляет не менее 5%, потребление электроэнергии сокращается в несколько раз. На котлах типа ДКВр 10/13 и ТВГ-8 суммарная экономия денежных средств составила 1,4-1,9 млн. рублей за отопительный сезон.

Монтаж, наладка и запуск в эксплуатацию аппаратно-программного комплекса «АльфаНорм-Топогаз-02» занимает 2-3 рабочих дня.

В настоящий момент аппаратно-программные комплексы «АльфаНорм-Топогаз-02» успешно эксплуатируются на газовых котельных в Московской, Саратовской, Пензенской областях. Автоматика регулирования горения типа АПК «АльфаНорм-Топогаз-02» может быть применена как при строительстве новых газовых котельных, так и при реконструкции и техническом перевооружение существующих.

При проведении обследования котельных на предмет возможной установки АПК «АльфаНорм-Топогаз-02» специалисты компании установщика могут бесплатно предоставить рекомендации по оптимизации работы котлов и насосного оборудования.

ПЛК анализирует сигналы с нескольких датчиков – кислорода в дымовых газах, давления в котле, давления воздуха перед горелкой, давления топливного газа и задаёт оптимальную мощность работы вентилятора и дымососа. Кроме топливного газа существенно экономится электроэнергия за счёт снижения мощности электродвигателей.

Такие комплексы созданы на базе российского оборудования и уже успешно внедрены в нескольких котельных.

Установка АПК «АльфаНорм-Топогаз-02» на котлах типа ДКВР, ДЕ, КВГ, ТВГ, КВГМ, ПТВМ позволяет достичь значительной экономии топлива и электроэнергии, сократить затраты на выработку тепла, снизить нагрузку на оперативный персонал.

Как показал опыт внедрения, затраты на установку аппаратно-программного комплекса «АльфаНорм-Топогаз-02» окупаются в течение одного-трех месяцев. Экономия природного газа составляет не менее 5%, потребление электроэнергии сокращается в несколько раз. На котлах типа ДКВр 10/13 и ТВГ-8 суммарная экономия денежных средств составила 1,4-1,9 млн. рублей за отопительный сезон.

Монтаж, наладка и запуск в эксплуатацию аппаратно-программного комплекса «АльфаНорм-Топогаз-02» занимает 2-3 рабочих дня.

В настоящий момент аппаратно-программные комплексы «АльфаНорм-Топогаз-02» успешно эксплуатируются на газовых котельных в Московской, Саратовской, Пензенской областях. Автоматика регулирования горения типа АПК «АльфаНорм-Топогаз-02» может быть применена как при строительстве новых газовых котельных, так и при реконструкции и техническом перевооружение существующих.

При проведении обследования котельных на предмет возможной установки АПК «АльфаНорм-Топогаз-02» специалисты компании установщика могут бесплатно предоставить рекомендации по оптимизации работы котлов и насосного оборудования.