Газогенератор твёрдых топлив

В настоящее время, в связи с повышением цен на газ и электроэнергию, возобновляется интерес к вопросам утилизации отходов лесозаготовки и лесопереработки, отходов сельского хозяйства, б/у шин, бытового мусора, нефтяных шламов и переработке низкокалорийных местных топлив: угля, торфа и т.д. с получением тепловой и электрической энергии.

Специфика существующих способов утилизации различных видов

твёрдых топлив.

Сегодня производством различного

оборудования для решения этой задачи занимаются во многих странах. На

ряде предприятий деревоперерабатывающей промышленности устанавливаются

коросжигательные котлы. На практике они требуют сложной подготовки

топлива – сушка и рубка щепы и коры до нужных размеров и работают

с частыми остановками.

Недостатки таких котлов:

- тщательная подготовка топлива,

измельчение до

- невысокий КПД котла,

- низкие экологические показатели,

так как происходит процесс прямого сгорания топлива, высок вынос пыли,

образование сажи, NOx, диоксинов.

Стоимость такого котла со сложной

системой очистки дымовых газов достаточно высока.

Серьёзным недостатком существующих газогенераторов является зависание топлива и, как следствие, неравномерность горения, которая может привести к прогарам корпуса. Созданные сложные системы для решения этой проблемы – ворошители топлива не отличаются надежностью и долговечностью в работе.

Газогенераторы разработки ИПХФ РАН.

Первый

опытно-промышленный образец газогенератора шахтного типа по технологии

ИПХФ РАН был запущен в

Первый

опытно-промышленный образец газогенератора шахтного типа по технологии

ИПХФ РАН был запущен в

В 1998 году был построен и испытан

опытно-промышленный газогенератор шахтного типа

для утилизации ТБО (твёрдых бытовых отходов) в

г. Лаппеенранта, Финляндия.

В 2004 году аналогичный

газогенератор был изготовлен и поставлен в Россию, в ММПП «Салют» г.

Москва и испытан на древесных отходах.Однако по ряду причин промышленного применения такое оборудование не нашло.

Институт проблем химической физики

Российской Академии Наук, (г. Черноголовка Московской обл.) разработал

технологию, а ООО «Европрофиль» (г. Москва) в соответствии с генеральным

договором о сотрудничестве спроектировало и изготовило

опытно-промышленный образец газогенератора новой модификации, имеющий

ряд преимуществ перед другим похожим оборудованием:

- газогенератор наклонного типа -

вращающийся, может устойчиво перерабатывать (газифицировать) различные

виды топлив, в т.ч. отходов;

- не требует тщательного

измельчения топлива, куски топлива могут подаваться длиной до

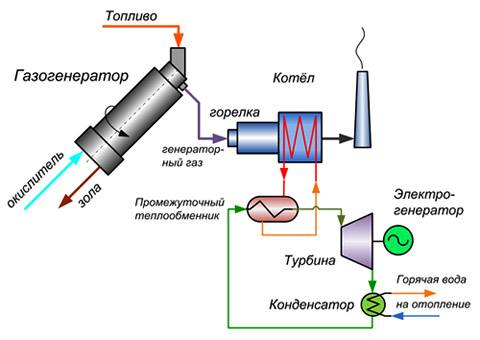

Газогенератор предназначен для

работы в составе энергопроизводящих комплексов

(электростанции, котельные) с получением тепловой и/или

электрической энергии. В таких комплексах газогенератор может работать с

водогрейными, паровыми, термомасляными котлами (последние - в составе

ОЦР-электростанции). Такие электростанции могут работать

автономно без подключения к электросетям, используя собственную

вырабатываемую электроэнергию. «Внешний источник» требуется в небольших

объёмах (до 100 кВт) и

кратковременно (на период запуска).

Газогенератор предназначен для

работы в составе энергопроизводящих комплексов

(электростанции, котельные) с получением тепловой и/или

электрической энергии. В таких комплексах газогенератор может работать с

водогрейными, паровыми, термомасляными котлами (последние - в составе

ОЦР-электростанции). Такие электростанции могут работать

автономно без подключения к электросетям, используя собственную

вырабатываемую электроэнергию. «Внешний источник» требуется в небольших

объёмах (до 100 кВт) и

кратковременно (на период запуска).

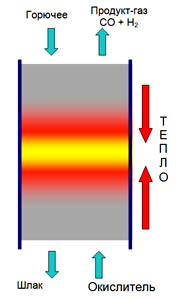

Технологическая схема процесса газификации твёрдых отходов

Данная технология основана на

явлении сверхадиабатического горения.

Загрузка топлива

осуществляется транспортёром в верхнюю часть газогенератора, где

поддерживается температура в пределах 100-200 °С, поступающее топливо

нагревается восходящими потоками продукт-газа, испаряются остатки влаги,

содержащейся в топливе. В свою очередь продукт газ охлаждается

поступающим горючим, что значительно сокращает потери тепла. В средней

части реактора происходит газификация топлива при температуре 1000-1200

°С, и кокс, образовавшийся при пиролизе органических веществ реагирует с

кислородом, водяным паром и двуокисью углерода образуя горючие газы -

окись углерода и водород.

Загрузка топлива

осуществляется транспортёром в верхнюю часть газогенератора, где

поддерживается температура в пределах 100-200 °С, поступающее топливо

нагревается восходящими потоками продукт-газа, испаряются остатки влаги,

содержащейся в топливе. В свою очередь продукт газ охлаждается

поступающим горючим, что значительно сокращает потери тепла. В средней

части реактора происходит газификация топлива при температуре 1000-1200

°С, и кокс, образовавшийся при пиролизе органических веществ реагирует с

кислородом, водяным паром и двуокисью углерода образуя горючие газы -

окись углерода и водород.

В нижней части зоны горения с

температурой 1000-800 °С сгорают остатки органических веществ, а твёрдые

остатки содержащие неорганические вещества (золу), по мере опускания к

дну реактора охлаждаются потоком окислителя до 80 °С.

ПРЕИМУЩЕСТВА ТЕХНОЛОГИИ

ГАЗИФИКАЦИИ:

Газогенератор может работать с высокозольным топливом.

КПД газогенератора (превращение

калорийности топлива в калорийность газа) до 87%.

Из-за малых линейных скоростей

потока газа в реакторе данная технология обеспечивает крайне низкий

вынос пылевых частиц с продукт-газом, что позволяет многократно снизить

выброс пыли по сравнению с котлом прямого сжигания.

С использованием специальной

горелки для сжигания получаемого продукт-газа выбросы NOx

намного ниже, чем при сжигании твердых топлив в котле.

Сжигание в две стадии позволяет

резко уменьшить содержание в дымовых газах диоксинов, поскольку:

- подавляются в дымовых газах

ароматические соединения (предшественники диоксинов);

- обеспечивается низкое содержание

пылевых частиц (катализаторов образования диоксинов).

Зола,

выгружаемая из реактора,не содержит недогоревшего углерода и имеет

низкую температуру, что облегчает обращение с ней.

Зола,

выгружаемая из реактора,не содержит недогоревшего углерода и имеет

низкую температуру, что облегчает обращение с ней.

Особенностью газогенератора твёрдых

топлив является выход газообразных продуктов с низкой температурой.

Таким образом, тепло, выделяемое при горении, не выводится из реактора,

а остаётся в зоне горения и используется для получения водорода из

водяного пара, реагирующего с топливом в зоне горения.

В зависимости от вида топлива

меняется состав продукт-газа. Например при утилизации коры и опилок в

нём появляются пиролизные смолы, которые несут существенную часть

калорийности всего газа. При сжигании угля (высокозольного антрацита

антрацита) пиролизные смолы практически отсутствуют.

Чтобы обезопасить котёл от

налипания смол на поверхности нагрева, была разработано специальное

горелочное устройство для сжигания газов, содержащих смолы и камера

дожигания перед котлом.

Для случаев уменьшения или

прекращения подачи основного топлива предусмотрена специальная форсунка,

работающая на резервном топливе. В этом случае обеспечивается мощность

30…60% от номинала котла.

Основные характеристики газогенератора:

При газификации 2500 кг/час

древесных отходов с

влажностью до 30% тепловая мощность, на горелке, в зависимости от калорийности

топлива может достигать 10...13 МВт.

Температура продукт-газа на выходе

из газогенератора –

60-100 0С

Выход горючего

газа из газогенератора

- 5100 кг/час.

Получение тепловой и электрической энергии с использованием газогенератора

Для создания

электростанции на базе газогенератора мы предлагаем использовать

ОЦР-установку. Преимущества данной технологии см. в разделе

ORC-технология.

Для создания

электростанции на базе газогенератора мы предлагаем использовать

ОЦР-установку. Преимущества данной технологии см. в разделе

ORC-технология.

В первичном контуре системы может быть применён паровой или термомасляный котёл. Нагретое рабочее тело (пар или термомасло) в промежуточном теплообменнике нагревает и превращает в пар низкокипящее рабочее тело (НРТ), которое работает в ОЦР контуре и приводит во вращение турбину. На схеме показан вариант совместной выработки тепла (отводится от конденсатора НРТ) и электроэнергии. Если тепло не требуется, то применяется воздушный охладитель.

Пример создания электростанции на базе газогенератора твёрдых топлив приведён в разделе "Энергосберегающие решения"